お知らせ:この記事はJLCPCBの提供でお送りしています。

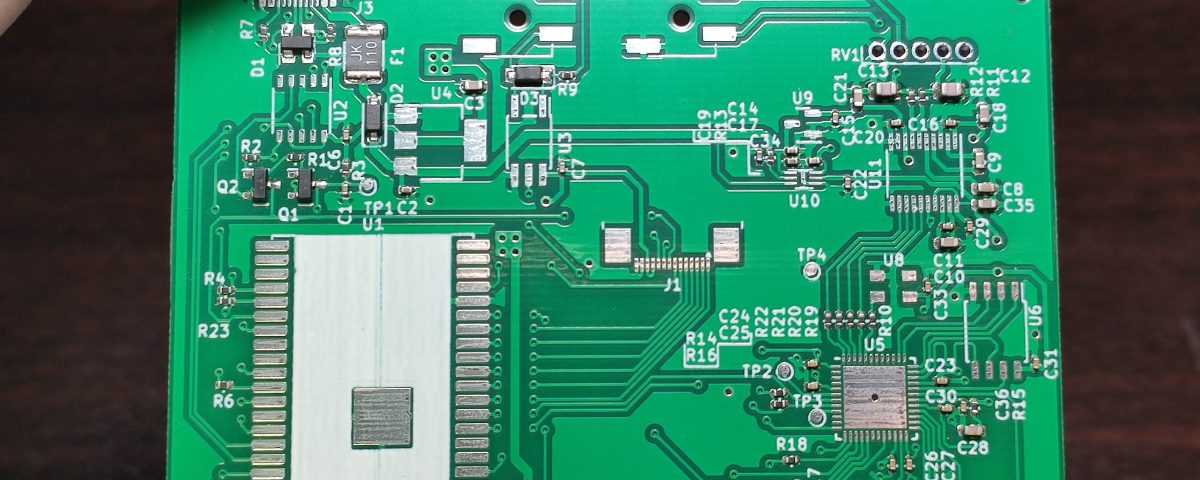

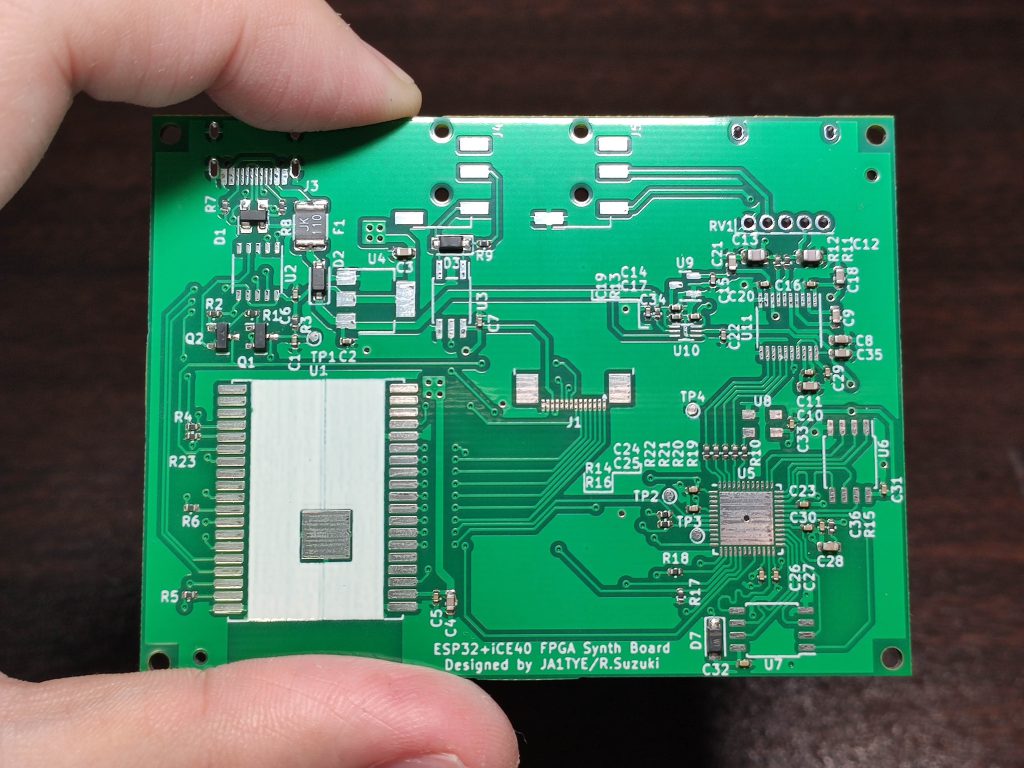

前回のJLCPCBでの基板製造&部品実装チュートリアル(前編・後編)で紹介したESP32+FPGA1オーディオ基板を組み立てました。今回は届いた基板と、その基板に追加で部品を実装する工程について紹介します。

注文から約2週間で到着

3月14日の夜にJLCPCBに基板製造と部品実装の発注をして、3月25日に受け取ることができました。発送はDHLにしていたのですが、ちょうど中国・深圳市のロックダウン期間にかぶったこともあって、いつもより数日余計に時間がかかった印象です。

部品の実装状態はばっちりです。前回の記事にも書きましたが、IC類に関しては手持ちを消化したかったこともありJLCPCB側では未実装としてもらいました。

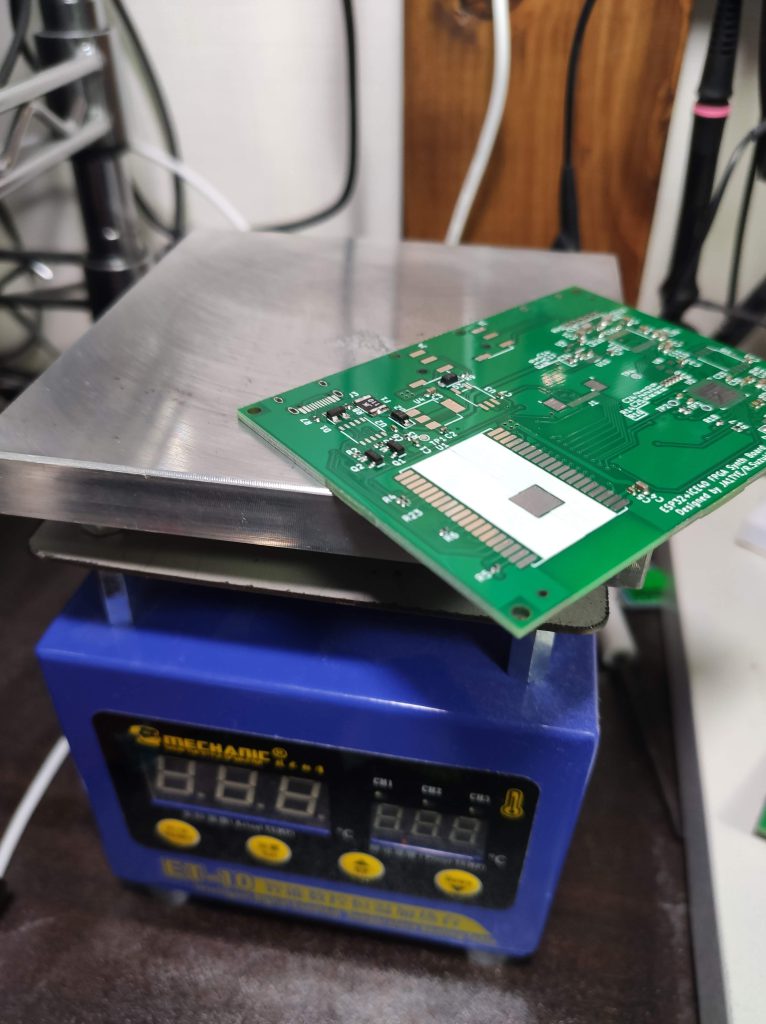

リフローでいろいろ取り付ける

今回の基板でJLCPCB側では未実装としてもらった部品の中には、USB Type-CコネクタやFPGAの裏面のパッドなど、手付けだと若干面倒な箇所がいくつかあります。というわけで、まず最初に一部の部品をホットプレートリフローではんだ付けしていきます。市販の調理用ホットプレートを使う例も多いですが、私はAliExpressで買ったET-10という10cm角のホットプレートを使っています。220V仕様を間違って買ってしまうとなかなか昇温せず使いにくいという話も聞きますが、これはきちんと110V仕様2なのでそこそこスピーディに昇温しますし、調理用ホットプレートと違ってフチが盛り上がっていないので作業しやすくなかなか便利です。

ミニホットプレート届いた!小さい! pic.twitter.com/s2gpFhGDRW

— JA1TYE/Ryota Suzuki (@JA1TYE) January 1, 2021

ちなみに3cm角のもっとコンパクトなミニホットプレートも持っています。特定のコネクタを外すだけ、とかであれば3cm角のミニホットプレートでも十分ですが、ET-10の方が熱容量が大きく便利なことが多い印象です。

本来であれば、リフローはんだ付けでは金属板などで作ったステンシルを使ってクリームはんだを塗ります。しかし、すでに部品がいくつか実装されていますし、ステンシル代もかかるので、今回は手作業でクリームはんだを塗っています。

私の場合、クリームはんだを塗るのには爪楊枝を使っています。あらかじめ別の場所(没になった基板など)にクリームはんだを出しておき、そこから爪楊枝ですくい取って、パターンに塗ります。塗るというよりは置く、という感覚に近いかもしれません。その後、部品をその上に配置してからホットプレートの上に基板を置き、はんだが融けるタイミングを見計らって基板をホットプレートから引き上げます。

クリームはんだを塗る際にパターンとパターンの間に入り込んでしまっても、多少であれば融ける過程での表面張力でそれぞれのパターンの方に寄っていきますし、あとからちょっとはんだごてで当たってやればブリッジは修正できるレベルなことが多いです。

手はんだで追加実装して完成

リフローの後は手付けでESP32などなど、その他の部品をはんだ付けして完成です。実は上の写真はデバッグをあれこれやった後に撮影したものなので、一部の部品が外されていたりします。3

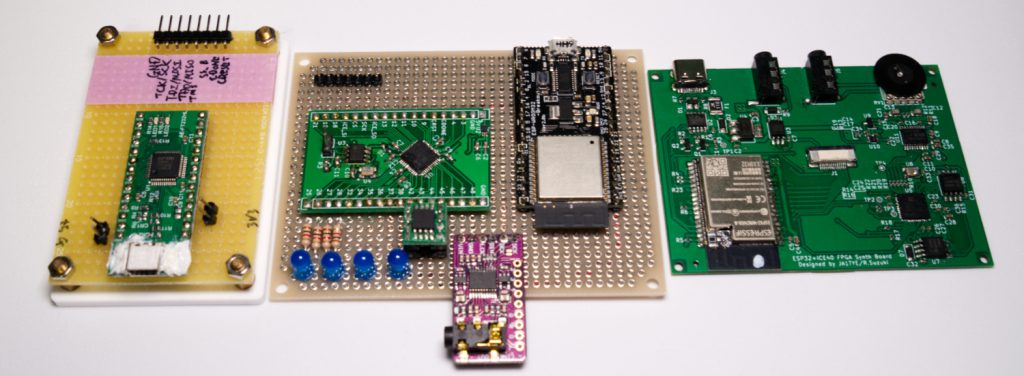

この基板を作る前の基礎検討に使っていたユニバーサル基板と、今回の基板を並べてみました。ユニバーサル基板の方はFPGAへの書き込みのために右端の書き込みアダプタ(秋月のFT232H USBシリアル変換モジュールからピンを引き出しているだけですが)も一緒に使う必要がありました。このアダプタのサイズも含めると結構サイズの大きい開発環境になっていたところを、プリント基板化することですっきりとまとめることができたのではないかと思います。

まとめ

今回はJLCPCBで作ったESP32+FPGAオーディオ基板を組み立てる工程について紹介しました。自分自身で設計した基板が出来上がって届くまでのワクワク感は何度味わっても楽しいものです。皆さんもぜひ基板作成にトライしてみてください!

次回はESP32+FPGAオーディオ基板のハードウェア構成について、基礎検討に使っていたユニバーサル基板のハードウェア構成と比較しながら紹介したいと思います。お楽しみに!